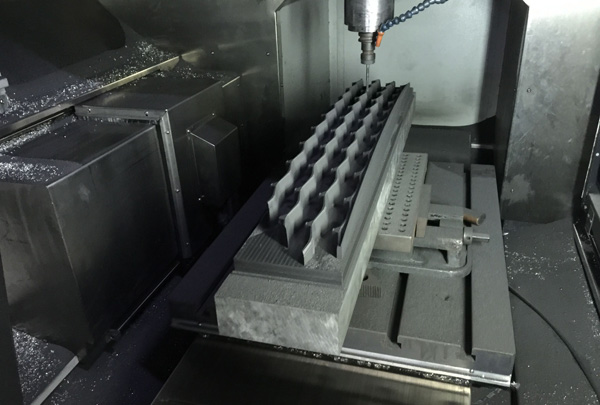

車載石墨模具:新能源汽車時(shí)代的精密制造核心

時(shí)間:2025-04-30瀏覽次數(shù):614在新能源汽車和電子設(shè)備快速發(fā)展的今天,車載石墨模具憑借其優(yōu)異的性能成為精密制造領(lǐng)域的關(guān)鍵材料。從動(dòng)力電池的極片沖壓到車載電子元件的注塑成型,石墨模具以其耐高溫、導(dǎo)熱快、化學(xué)穩(wěn)定性強(qiáng)等特點(diǎn),在提升生產(chǎn)效率和產(chǎn)品精度方面發(fā)揮著不可替代的作用,本文將深入探討車載石墨模具的特性、應(yīng)用場景及未來發(fā)展趨勢。

一、石墨模具的核心優(yōu)勢

石墨模具的廣泛應(yīng)用源于其獨(dú)特的物理化學(xué)性質(zhì):

1、耐高溫性:石墨的熔點(diǎn)高達(dá)3650℃,在高溫環(huán)境下仍能保持結(jié)構(gòu)穩(wěn)定,適合用于動(dòng)力電池極片的熱壓成型(工作溫度通常超過500℃)。

2、高導(dǎo)熱性:其導(dǎo)熱系數(shù)是不銹鋼的4倍,能快速均勻傳遞熱量,避免加工過程中因溫度不均導(dǎo)致的變形問題。

3、低熱膨脹系數(shù):高溫下尺寸變化極小,確保模具精度(可達(dá)±0.01mm),滿足車載電子元件對(duì)公差的高要求。

4、耐腐蝕性:對(duì)酸、堿及有機(jī)溶劑具有極強(qiáng)抵抗力,延長模具壽命,降低維護(hù)成本。

二、車載領(lǐng)域的核心應(yīng)用場景

1、動(dòng)力電池制造

石墨模具在鋰電池生產(chǎn)中主要用于極片沖壓和隔膜涂覆。例如,比亞迪的“刀片電池”生產(chǎn)過程中,采用高純度等靜壓石墨模具,使極片厚度誤差控制在微米級(jí),顯著提升電池能量密度和安全性。

2、車載電子封裝

智能駕駛系統(tǒng)的傳感器、IGBT模塊等精密部件需通過石墨模具注塑成型。特斯拉的自動(dòng)駕駛芯片封裝中,石墨模具的快速散熱特性有效防止了樹脂材料在固化過程中的熱應(yīng)力變形。

3、輕量化部件加工

碳纖維增強(qiáng)復(fù)合材料(CFRP)是車身減重的關(guān)鍵材料,而石墨模具是CFRP熱壓成型的選擇工具。某品牌系列車型的碳纖維車頂即采用石墨模具成型,比傳統(tǒng)金屬模具效率提升30%。

三、技術(shù)挑戰(zhàn)與創(chuàng)新方向

盡管優(yōu)勢顯著,車載石墨模具仍面臨兩大瓶頸:

脆性問題:石墨的脆性可能導(dǎo)致模具在高壓下開裂。目前解決方案包括:

添加碳纖維增強(qiáng)的復(fù)合石墨材料(抗彎強(qiáng)度提升50%以上);

納米涂層技術(shù)(如SiC涂層,硬度提高3倍)。

成本控制:高純度石墨原料依賴進(jìn)口,國內(nèi)廠商如方大炭素正通過等靜壓工藝優(yōu)化,將模具壽命延長至20萬次以上,降低單件成本。

未來,隨著新能源汽車對(duì)輕量化和續(xù)航要求的提升,石墨模具將向三個(gè)方向發(fā)展:

1、超大尺寸模具:適應(yīng)4680大圓柱電池等新電池形態(tài);

2、智能化監(jiān)測:嵌入溫度傳感器實(shí)時(shí)調(diào)控?zé)釄龇植迹?

3、綠色制造:回收石墨廢料制備再生模具,減少資源消耗。

綜合所述,車載石墨模具作為精密制造的“幕后英雄”,其性能直接關(guān)系到新能源汽車的核心部件質(zhì)量。隨著材料工藝的突破和規(guī)模化生產(chǎn)的推進(jìn),石墨模具有望在汽車產(chǎn)業(yè)變革中扮演更關(guān)鍵的角色。對(duì)于制造商而言,提前布局高精度、長壽命的石墨模具研發(fā),將是搶占未來市場的重要戰(zhàn)略。

掃一掃關(guān)注我們